Sternik w morzu ognia

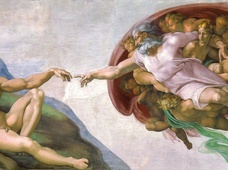

Mistrz Kazimierz Wróbel (od lewej) i Paweł Gulanowski pracujący na stanowisku prasowacza koncentratu, prezes OSP w Kotli

Zdjęcia ks. Marcin Siewruk /GN

Zdjęcia ks. Marcin Siewruk /GN

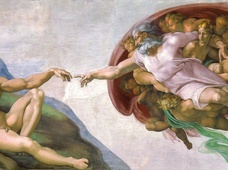

Przemysł. Miedź z głogowskiej huty jest zarejestrowana na giełdach w Londynie i Szanghaju. Jak wygląda praca hutników i proces produkcyjny? To trzeba osobiście zobaczyć, stanąć blisko ludzi.

Święty Florian, patron wszystkich pracujących w bliskości ognia, a więc: strażaków, hutników, koksowników, metalowców, nie ma najmniejszego problemu, żeby każdego dnia być obecny, między innymi na terenie Huty Miedzi „Głogów I”. Nam było o wiele trudniej wejść na teren zakładu, żeby przyjrzeć się codziennej pracy hutników. Zapewne z pomocą św. Floriana udało się…

Dostępna jest część treści. Chcesz więcej?

Zaloguj się i rozpocznij subskrypcję.

Kup wydanie papierowe lub najnowsze e-wydanie.

«

‹

1

›

»

oceń artykuł

-

Nieskończona godność każdego człowieka. O. Kupczak OP o nowym dokumencie watykańskim O nowych sposobach naruszania godności człowieka, fetyszach współczesnej kultury i roli Kościoła w przywracaniu prawdziwie ludzkiej cywilizacji (na kanwie deklaracji Dykasterii Nauki Wiary Dignitas infinita) mówi o. prof. Jarosław Kupczak OP, kierownik Katedry Antropologii Teologicznej UPJPII w Krakowie.

-

„Dignitas infinita” – w połowie drogi Ogłoszona przez watykańską Dykasterię Nauki Wiary deklaracja o godności człowieka Dignitas infinita („Nieskończona godność”) to ważny dokument. I bardzo potrzebny zwłaszcza w kontekście współczesnych form ataku na godność ludzi.

-

Alina Petrowa-Wasilewicz: Jest we mnie coś z pozytywistki O misji katolickiego dziennikarstwa i postępowych katoliczkach, których nie chcą znać polskie feministki, mówi Alina Petrowa-Wasilewicz, laureatka nagrody Stowarzyszenia Wydawców Katolickich Mały Feniks 2024.

-

1 Coraz bliżej głównych obchodów 900-lecia diecezji lubuskiej

-

2 Bierzmowani zostali zaproszeni do spotkania. Dali się spotkać?

-

3 Turniej szachowy w nowosolskim liceum zorganizował ksiądz katecheta

-

4 To były nie tylko warsztaty, ale prawdziwe rekolekcje

-

5 Jubileusze, odznaczenia i nominacje kapłańskie

-

6 Instalacja nowych kanoników gremialnych w Zielonogórskiej Kapitule Kolegiackiej

-

7 Wujek namówił, a katechetka pomogła

-

8 Pięciu nowych kandydatów do diakonatu stałego i ważne przesłanie od biskupa

-

9 Zanieśmy tę prawdę światu

-

10 W Niegosławicach odsłonięto Pomnik Życia

-

11 Człowiek Człowiekowi A.D. 2024

-

12 Inauguracja obchodów 900-lecia istnienia diecezji lubuskiej

-

13 To obraz kapłańskiego życia 24 godziny na dobę i znak nadziei na przyszłość

-

14 Już jutro koncert uwielbienia z okazji 900-lecia diecezji lubuskiej

-

15 Liturgia Męki Pańskiej w katedrze